在工业数字化转型浪潮下,利驰软件SuperHarness-3D凭借其全链路数据对接能力,成为电气制造行业线束设计与生产的核心工具。通过支持多源数据导入、灵活适配非标需求、智能纠错等功能,SuperHarness-3D不仅简化了设计流程,更实现了从研发到生产的高效协同。

一、多源数据兼容,无缝对接主流设计平台

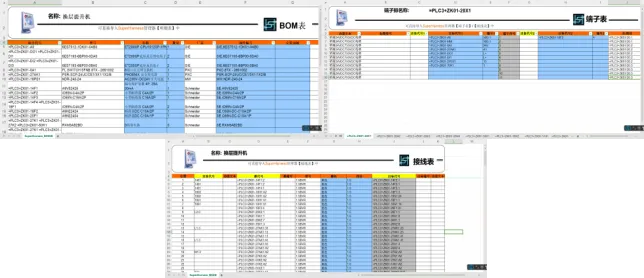

SuperHarness-3D的核心优势之一在于其广泛的软件兼容性。系统可直接导入利驰SuperWORKS自动化版、EPLAN及AUTOCAD Electrical等主流电气设计软件生成的元件列表、端子列表、连接列表及电缆列表Excel数据,并基于这些数据自动完成三维布线仿真与工艺优化。例如,用户通过SuperWORKS自动化版绘制的原理图信息可一键导入SuperHarness-3D,结合三维结构模型生成精确的线束路径规划,显著缩短设计周期。这种无缝对接能力,打破了传统设计工具间的数据孤岛,尤其适用于需要跨平台协作的复杂项目。

二、非标设备行业适配,自定义Excel灵活匹配需求

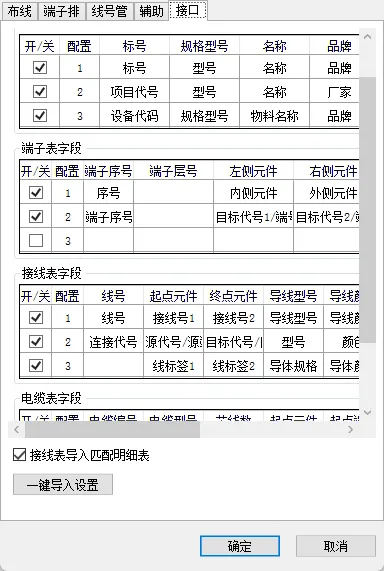

针对非标设备的CAD客户及特殊行业需求,SuperHarness-3D提供高度灵活的Excel数据导入功能。用户可根据自身工艺规范自定义表格模板,支持字段映射与规则引擎配置。这一功能在轨道交通、新能源等定制化场景中表现尤为突出。以某设备制造商为例,其非标设备线束设计通过自定义Excel模板快速导入SuperHarness-3D,系统自动识别并生成符合下线机的加工代码,避免了人工转换的繁琐与误差。

三、智能交互纠错,保障数据精准性与一致性

SuperHarness-3D内置智能数据校验机制,在导入设计数据时自动检测逻辑冲突。例如,系统可识别元件代号重复、端子连接关系不匹配或连接关系冲突等问题,并通过可视化界面提示用户修正。同时,其“钉板图生成”功能可1:1还原线束布局,结合动态仿真验证布线合理性,确保加工数据与设计意图完全一致。某企业应用案例显示,通过智能纠错功能,其设计返工率降低了70%。

四、总结:数据驱动,重塑行业效率标杆

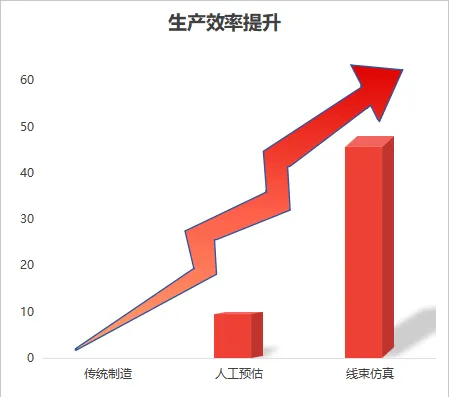

利驰SuperHarness-3D以开放的数据生态为核心竞争力,覆盖从设计到生产的全流程。无论是主流设计平台的数据对接,还是非标行业的灵活适配,其智能化工具链均能实现高效转化。例如,通过引入SuperHarness-3D方案,可将设备生产周期缩短50%,并解决了人工紧缺难题。未来,随着工业4.0的深化,SuperHarness-3D将持续扩展数据接口能力,赋能更多企业实现设计标准化、生产自动化与运维数字化,引领电气制造行业迈向智能新高度。